![]() На последней презентации компания Apple показала сразу несколько удивительных роликов о том, как производятся новенькие часы Watch. Они так сильно поразили промышленного дизайнера Грега Кёнига (Greg Koenig), что он очень подробно описал в своём блоге практически все процессы, увиденные в этих двухминутных видео.

На последней презентации компания Apple показала сразу несколько удивительных роликов о том, как производятся новенькие часы Watch. Они так сильно поразили промышленного дизайнера Грега Кёнига (Greg Koenig), что он очень подробно описал в своём блоге практически все процессы, увиденные в этих двухминутных видео.

Золото

Золото всегда было не совсем подходящим металлом для часов: его низкий предел текучести и вызванная этим пластичность плохо сочетаются с огромными нагрузками, которые изо дня в день испытывают обычные наручные часы. Столетиями сперва алхимики, а потом и металлурги создавали сплавы чистого золота почти со всеми металлами из периодической таблицы Менделеева в надежде устранить эти недостатки.

Эксперименты продолжаются до сих пор — стандартное 18-каратное золото, обычно используемое для подобных продуктов, предоставляет производителям чрезвычайную гибкость и позволяет создавать самые инновационные сплавы. Неизменным в них остаётся массовая доля чистого золота (75%-79,99%), а вот оставшиеся проценты каждый использует по-разному.

Любой уважающий себя производитель, желая завладеть конкурентным преимуществом, разрабатывает собственную формулу. Например, для производства сплавов по запатентованной «рецептуре» Rolex построил отдельный литейный завод в своём комплексе в План-лез-Уат. Hublot в последнее время активно рекламирует композитный керамический сплав «Magic Gold», который (по словам производителя) более долговечен, чем другие альтернативы на рынке. Apple также недавно запатентовала собственный метод производства 18-каратного золота — оно соответствует стандартам, но при этом значительно прочнее и легче.

Тем не менее, для первого поколения Watch Edition компания, похоже, решила обойтись без революционной алхимии и ограничилась инновационным процессом холодной деформации, чтобы получить сплав, который в два раза прочнее типичного 18-каратного золота, используемого другими производителям дорогих часов. Видеоролик под названием «Gold» начинается с показа обычного, пускай и красиво снятого процесса формирования сплава, однако уже на 75 секунде становится намного интересней.

Упрочнение при помощи холодной деформации является одним из тех нелогичных промышленных процессов, где нежелательный аспект металла превращается в его преимущество. Золото в слитках обладает практически идеально ровной кристаллической решеткой. Но Apple собирается внедрить в эту решётку дефекты, которые также известны, как дислокации. Очень точечно и контролируемо, чтобы ограничить количество точек в решётке, где в будущем может возникнуть деформация. И даже если она возникнет, то не сможет прогрессировать дальше.

Вы можете поэкспериментировать с этим свойством самостоятельно: возьмите обычную металлическую скрепку и начните её сгибать вперёд-назад. Через какое-то время вы заметите, что сделать это стало сложнее. В конечном итоге вы создадите так много дислокаций в металле, что скрепка переломится пополам, но до этого момента вы упрочните данную часть скрепки с помощью холодной деформации. А теперь представьте, что может сделать Apple с помощью самого современного оборудования. Только вместо скрепки она использует слитки золота стоимостью в 50 тыс. долларов.

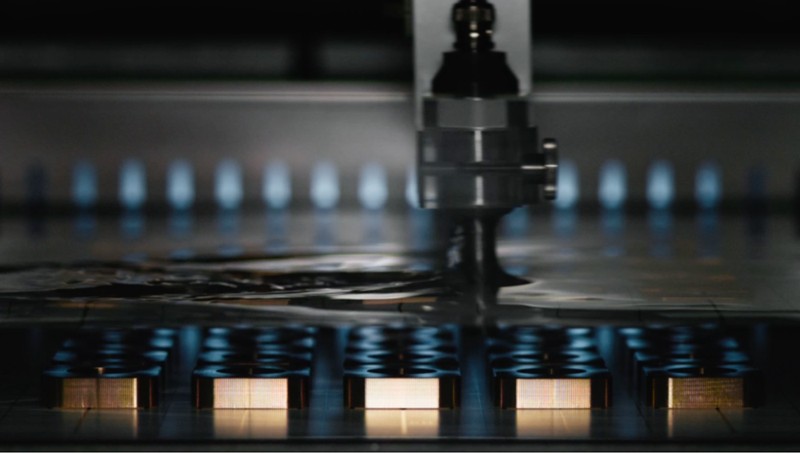

На видео Apple начинает обработку слитков на высокотехнологичном фрезерном станке. Обычное литьё не позволяет компании добиться уровня точности, необходимого для следующего шага, и этот станок позволяет ей контролировать размеры слитка в пределах 0,01 мм. Подобный уровень точности необходим, потому что любые изменения поверхности слитка способны повлиять на прочность корпуса в конечном итоге.

Скорее всего, холодная деформация подразумевает использование роликового пресса. Это в некотором роде скучный процесс, во время которого матовый золотой брусок двигается между двумя роликами, становясь тоньше на микрон с каждым проходом. В результате Apple получает слиток 18-каратного сплава золота с контролируемыми уровнем прочности и заданной толщиной.

В видео, скорее всего, пропущено несколько следующих шагов, во время которых спрессованные слитки превращаются в заготовки, начинающие отдалённо напоминать корпус Watch. Сначала у заготовок видны ровные, острые края и следы первоначальной обработки, но уже через несколько секунд (в ультразвуковом сканере) они очень аккуратно скошены. По мнению автора, это выглядит слегка странно: зачем извлекать заготовку из одного фрезерного станка и обрабатывать фаски в другом? Вполне вероятно, компания слегка изменила производственный процесс, чтобы он выглядел во время съёмок более внушительно.

На кадре выше заготовки погружены для резервуар ультразвукового тестера. С его помощью Apple ищет пустоты или дислокации в сплаве, которые при определённой деформации могут привести к поломкам или появлению дефектов на поверхности. Подобный уровень исследований в некотором роде избыточен, и большинство производителей часов (за исключением Rolex) их не проводят. Как правило, подобным образом тестируются лишь сильно нагруженные медицинские имплантаты и вращающиеся компоненты авиационных двигателей — этот шаг требует не только много времени, но и огромные затраты на производство специального оборудования.

Дальше заготовка попадает в следующий фрезировальный станок с ЧПУ и крепится за центральное отверстие к вращающемуся элементу, а специальная фреза обрабатывает края и создаёт скругления. Скорее всего, этот станок — 5-осевой, а значит с его помощью вырезаются остальные отверстия и углубления под кнопки, колёсико Digital Crown, динамик и микрофон.

В ролике мелькает Digital Crown, на который станком наносятся засечки. Можно с уверенностью сказать, что колёсико уже прошло через процесс полировки, поскольку обратный порядок действий стёр бы засечки. А ведь они должны быть рельефными, чтобы человек мог управлять колёсиком кончиком пальца.

К сожалению, Apple решила не показывать нам производство компонентов застёжки, хотя эти процессы не менее интересны, чем создание корпуса. Учитывая сложность поверхности ремешка Modern Buckle, Купертино может стать первой компанией, использующей специальные траектории движения для обработки компонентов и придания им формы. Но наибольшее восхищение вызывает то, что Apple способна производить такие компоненты в огромных количествах и с удивительным качеством, применяя относительно простые станки со сложными программами, наряду с экструзией и штамповкой.

Видео «Gold» заканчивается кадрами ручной полировки корпуса Watch. В других производственных роликах видно, что Apple является настоящим экспертом в сфере автоматизированной полировки всего и вся, поэтому трудно сказать, будут ли модели Edition полироваться вручную полностью или только в самом конце — в качестве «финальных штрихов».

Нержавеющая сталь

Нержавеющая сталь используется для производства подавляющего большинства качественных часов в мире. Как и в случае с 18-каратным золотом, Apple решила не изобретать велосипед и не использовать проприетарный сплав (вы ещё помните про Liquidmetal?). Вместо этого компания работает в пределах стандарта ASM 316L — этот материал более широко известен, как «хирургическая нержавейка». Нержавеющая сталь стандарта 316L часто используется для медицинских инструментов, имплантатов и оборудования для пищевой промышленности, поскольку готовая продукция не «стирается».

По этой же причине 316L является наиболее распространённым сплавом в часовой индустрии. Но есть ещё один важный момент: аллергия на никель. Производители часов в течение многих лет используют именно этот стандарт, чтобы снизить влияние данного металла на человека. Компании вроде Rolex и Omega даже специально видоизменяли состав своих сплавов и технологические процессы, чтобы самые чуткие аллергики не ощущали воздействия никеля. Вполне вероятно, Apple также уделила этому вопросу особое внимание.

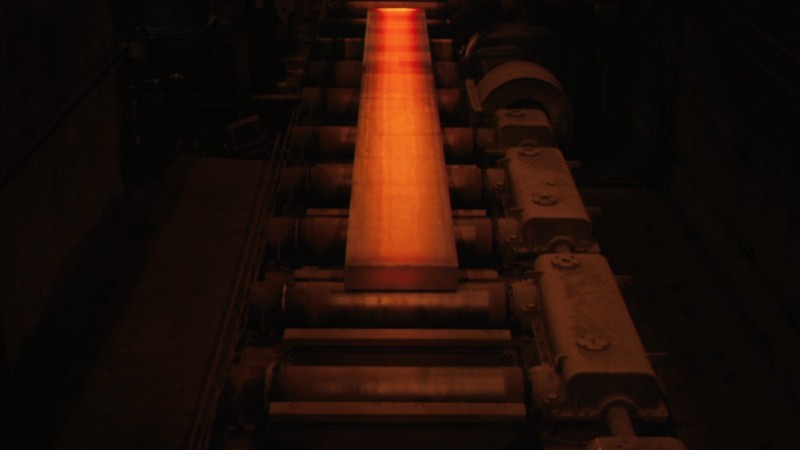

Как и предыдущее видео, процесс производства в ролике «Stainless» начинается с выплавки стали в литейном цеху. По мере повышения вязкости расплавленный металл, выходящий через нижнюю часть тигеля, формуется в прямоугольные блоки и впоследствии затвердевает. Этот процесс требует тщательного контроля, чтобы болванки имели надлежащую структуру и прочность. Apple должна рассчитать точный состав сплава в тигеле, а также определить точные параметры температуры и твёрдости.

К сожалению, скрытность компании из Купертино не позволяют ей показать, скорее всего, самый уникальный и важный шаг в производстве часов — холодную ковку. Во время этого процесса металлическая заготовка помещается между двумя чрезвычайно твёрдыми стальными матрицами, формирующими окончательный вид изделия. После чего молот — основная часть пресса — ударяет по верхней матрице с силой, эквивалентной десяткам тысяч тонн.

При таком давлении происходит так называемая «пластическая деформация» металла, в результате чего он сгибается, сжимается и буквально растекается по матрице, заполняя все её полости. Для сложной или высокоточной штамповки применяются несколько матриц с постепенно увеличивающейся глубиной полостей, чтобы более эффективно придавать материалу желаемую форму.

В результате холодной ковки получается практически готовая деталь, в которой не хватает дополнительных полостей, кармашков и каналов — сделать их способны только станки с ЧПУ. Почему Apple использует холодную ковку? Как видно на рисунке выше, в отличие от литья или механической обработки ковка сохраняет целостность кристаллической решётки, что придаёт материалу исключительную прочность. Де-факто этот процесс является стандартом для создания наиболее прочных компонентов.

Далее мы переходим к процессу обработки трёх заготовок на 5-осевых станках. Ковка обладает не самой большой точностью, поэтому подобные действия просто необходимы. К тому же, если присмотреться к заготовке справа, можно заметить, что в верхней части находится фаска из металла в форме квадрата. Вероятно, за неё будет «хвататься» зажим станка при дальнейшей обработке.

Теперь Apple показывает фрезеровку отверстий под боковые кнопки и колёсико Digital Crown под странными углами. Специалисты могут отметить, что компания не использует для вырезания боковых кнопок полноразмерный резец — меньшая фреза работает медленней, но обеспечивает гораздо более качественный результат обработки поверхности.

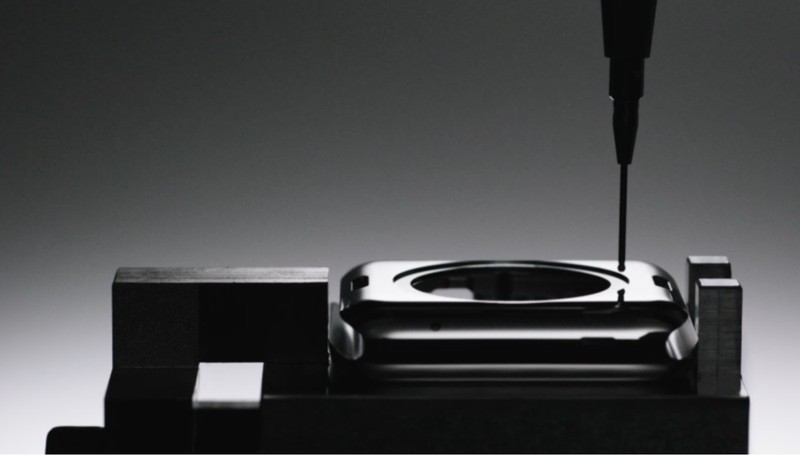

Показ производства корпуса из нержавеющей стали заканчивается излюбленным процессом Apple — работой координатно-измерительной машины (CMM). Это устройство чем-то похоже на станок с ЧПУ, только вместо фрезы у него рубиновый наконечник, который запрограммирован на сбор сверхточных данных по всем контрольным точкам. Эти данные машина сравнивает с оригинальной CAD-моделью, после чего может автоматически отсеять некачественную деталь, отслеживать изменения размеров в течение всего производственного цикла (в самых сложных случаях) и обмениваться информацией с фрезерными и токарными станками для компенсации разницы.

Кроме этого Apple уделила большое внимание процессу автоматической полировки. Это понятно, учитывая огромные затраты времени и денег на оборудование. Также показаны несколько ремешков и ещё один интересный процесс нанесения «блестящего углеродного слоя, похожего на алмаз». Компания всегда очень тщательно подбирает формулировки, поэтому можно с большой уверенностью сказать, что речь идёт о покрытии Tungsten DLC.

Это очень прочный и невероятно тонкий слой вольфрама, который наносится на поверхность детали в вакуумной камере. Аналогичная процедура применяется для обработки большинства дорогих часов, ножей и режущих поверхностей инструментов. Данное покрытие считается чрезвычайно прочным, хотя существуют аналоги, превосходящие его.

К сожалению, производству ремешков уделено слишком мало внимания, поэтому ничего вразумительного сказать об этих процессах нельзя.

Алюминий

Безусловно, Apple является главным мировым экспертом в серийном производстве высокоточных алюминиевых компонентов. Поэтому нет ничего удивительного в том, что компания применяет для Watch Sport практически те же самые техники, что и для производства iPhone, добавив к ним некоторые новыми приёмы, которые мы раньше не видели.

С момента выпуска оригинального MacBook в unibody-корпусе, Apple использует алюминий в достаточном объеме, чтобы разрабатывать собственные спецификации для сплавов с жёсткими допусками. Но компания определённо не пытается создать «лучший» алюминиевый сплав — коммерческая промышленность десятилетиями работала над стандартами, способными удовлетворить самые разные пожелания. Скорее всего, Apple просто оптимизирует их для конкретного производственного процесса.

В случае с Watch инженеры компании отказалась от 6000 серии сплавов (с магнием и кремнием) в пользу 7000 серии на основе цинка. Ближайшими коммерческими эквивалентами являются алюминиевые сплавы 6061 (самый распространенный в мире производственный материал) и 7075 — сравнение между ними очень точно описано Джонатаном Айвом: «специально разработанный сплав, который на 60% прочнее, но такой же лёгкий».

Давайте насладимся моментом и понаблюдаем за самым зрелищным процессом плавки металла из когда-либо снятых. Мы видим, как мимо печи проехал вилочный погрузчик, после чего расплавленный алюминий красиво растекается в открытую пресс-форму с множественными отверстиями для производства цилиндрических слитков. Тогда же Айв упоминает о процессе закалки, подразумевающей нагрев и охлаждение, позволяющие выровнять молекулярную структуру металла.

Apple применяет экструзию для создания обработанных компонентов ошеломляющей сложности и всегда справлялась лучше всего с маленькими деталями, которые зачастую остаются недооцененными (например, пульт от Apple TV или Magic Trackpad). Для Watch Sport используется та же самая технология — мы видим две полоски алюминия, которые выходят из экструдера со скруглёнными краями и практически безупречной поверхностью (и это впечатляет!). Дальше полоски разрезаются на заготовки, тестируются CMM-машиной с рубиновым наконечником, о которой мы говорили раньше, и направляются на следующий этап обработки — станок с ЧПУ.

Несмотря на небольшие различия в зажимных приспособлениях и режущих инструментах, процесс машинной обработки для всех 3 металлов Watch практически не отличается. В этом случае Apple также применяет 5-осевые станки, но также показывает ещё один интересный, хотя и далеко не самый распространённый процесс среди других производителей. Речь идёт о «художественной резьбе» лазером по металлу, в которой компания из Купертино является безусловным мировым лидером. Мы дважды её увидим в ролике «Aluminiun», но больше всего впечатляет момент на изображении ниже.

Как правило, обыкновенная машинная обработка оставляет небольшие кромки на краю металла, известные как «заусенцы». Подчас их толщина не превышает 0,05 мм, но они являются главной проблемой за всё время существования этой технологии. Обычно их можно убрать вручную, при помощи крошечных инструментов, шлифовки песком или других процессов, каждый из которых обладает различными недостатками.

Но Apple для борьбы с заусенцами и прочими дефектами машинной обработки решила использовать лазер. На видео прекрасно видно, как лазер мгновенно срезает лишнюю кромку алюминия на внутренней стороне корпуса и совершает второй, более интенсивный проход для достижения лучшего результата. Это поистине удивительный трюк. Браво, инженеры Apple!

Но ещё большее восхищение вызывают стандарты финишной отделки алюминия. Ни одна компания в мире не дотягивает до уровня Apple в этом процессе. Одним из ключевых факторов столь высокого качества является идеально полированная поверхность. Чтобы добиться подобного результата вам потребуется или приобрести дорогостоящее оборудование, сопоставимое по уровню со станками с ЧПУ, или платить астрономические суммы за ручную полировку ваших компонентов и смириться с тем фактом, что процент брака будет не менее 10%.

В ролике видно, что корпус для Watch Sport фиксируется в полировальной машине по аналогии с моделью их нержавеющей стали. Главным отличием является отсутствие защиты для боковых кнопок и колёсика Digital Crown. Причина проста — боковые грани не поддаются машинной обработке, поскольку компании удаётся добиться идеального скругления уже на процессе экструзии. Это ещё один повод для восхищения, глядя на объёмы производства алюминиевых деталей и способность компании экструдировать металл в соответствии с высочайшими мировыми стандартами.

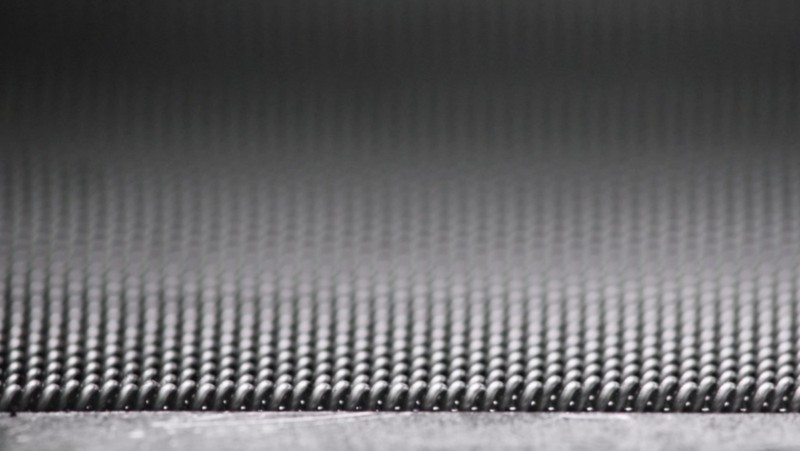

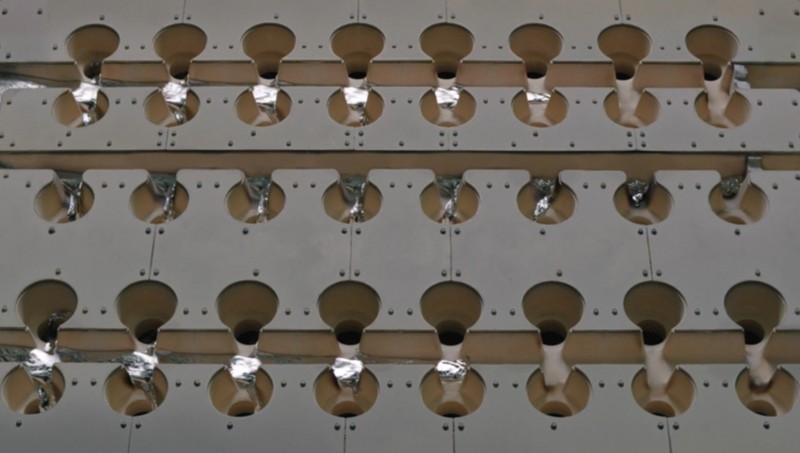

Дальше Apple пропускает прекрасно отполированную поверхность через автоматизированную линию для абразивной полировки. Вращающиеся сопла с множественными отверстиями могут обработать самые укромные уголки корпуса, позволяя добиться идеально ровной, матовой текстуры.

Наконец, после обработки станками, лазерами и несколькими видами полировки корпусы направляются на анодирование. Если вы помните, в начале статьи речь шла о нелогичных промышленных процессах, которые используют слабые стороны материала и превращают их в сильные.

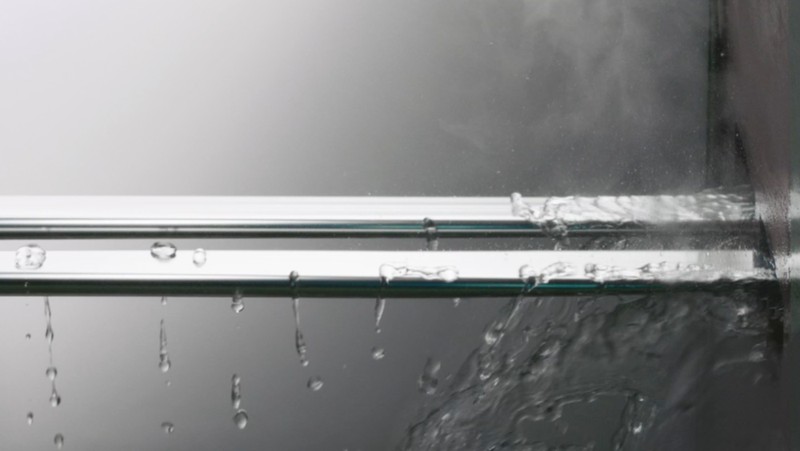

Анодирование — это ещё один из таких процессов. По аналогии с тем, как на стали появляется ржавчина после взаимодействия с воздухом, на алюминии в результате окисления образуется неровная, светлая плёнка. Процесс анодирования позволяет с помощью электричества и химии создать более толстый оксида алюминия на поверхности детали.

Однако в отличии от ржавчины, окисленный алюминий приносит огромную пользу: контролируемый и ровный слой защитной плёнки способен сделать поверхность очень прочной и устойчивой к царапинам. Более того, этот слой благодаря подходящей структуре в форме пчелиных сот может быть покрашен практически в любой оттенок.

В конце видео Apple приоткрывает нам ещё один производственный секрет: в отличие от моделей из нержавеющей стали и золота, где зубцы Digital Crown делаются при помощи фрезерных станков, для обработки колёсика алюминиевых часов компания вновь применяет лазер. Показанное колёсико уже прошло все процессы полировки, но сложно сказать, подвергалось оно анодированию или нет. Вполне вероятно, Digital Crown из золота и нержавеющей стали обрабатываются на станках, поскольку отражательная способность полированной поверхности не совместима с лазером.

Ещё несколько наблюдений

Если внимательно пересмотреть все ролики, можно заметить, что внутренняя структура золотых Watch Edition отличается от других часов. Сложно сказать, с чем это связано. Возможно, таким образом компания старается придать жёсткость конструкции или удаляет немного золотого сплава, чтобы уменьшить вес модели.

Также в интернете обсуждаются слухи о наличии 6-пинового диагностического порта. Он хорошо виден в видео «Aluminum», но до начала продаж Watch мы не узнаем, останется ли он в потребительской версии или нет. Есть предположение, что данный порт останется в модели Sport.

В соответствии с последними тенденциями, Apple, скорее всего, намертво приклеит электронную «начинку» к корпусу, поэтому данный порт может пригодиться компании для диагностики неполадок, прежде чем она вручит клиенту новый гаджет, а неисправный — попросту утилизирует. Но в случае с более дорогими моделями намного легче заменить дефектную начинку (в случае с механическими часами обычно так и поступают).

Также Джонатан Айв, читая закадровый текст, часто упоминает слово «забота». Это довольно странное слово, которое сложно применить в отношении к ручному труду или классическому «мастерству». Ему также не присущи качество или точность японского автопрома или немецкого производителя оборудования. В данном контексте «забота», скорее всего, подразумевает уважение к сырью и конечному результату, и то, насколько сложно связать эти два звена производственной цепочки.

Apple могла пойти по стопам конкурентов и значительно упростить производство часов, отказавшись от упрочнения золотого сплава, холодной деформации или обработки алюминиевой поверхности лазером (всё равно кроме iFixit никто вовнутрь часов не заглянет). Но тогда она ничем бы не отличалась от других компаний на рынке.

Подобные процессы могли быть проработаны только самой лучшей командой, способной для достижения качественного результата сделать намного больше, чем требуется. Только так Apple может конкурировать с компаниями, обладающими вековым опытом в производстве часов.

Последние комментарии