![]() На последней презентации Apple среди всего прочего было показано удивительное видео о том, как производятся новенькие Mac Pro. Оно настолько сильно поразило промышленного дизайнера Грега Кёнига (Greg Koenig), что он попытался очень подробно расписать в своем блоге практически все процессы, увиденные в этом двухминутном ролике.

На последней презентации Apple среди всего прочего было показано удивительное видео о том, как производятся новенькие Mac Pro. Оно настолько сильно поразило промышленного дизайнера Грега Кёнига (Greg Koenig), что он попытался очень подробно расписать в своем блоге практически все процессы, увиденные в этом двухминутном ролике.

Давайте для начала вспомним, о чем вообще идет речь:

Многие, посмотрев этот ролик впервые, могут сгоряча предположить, что Apple применяет какие-то немыслимые или даже иноземные технологии. Но это не совсем так, поскольку они используются на заводах по всему миру. Тем не менее, уникальность компании из Купертино заключается в том, что она способна организовать невероятно точное и масштабное производство с использованием методов, свойственных, как правило, для аэрокосмической и медицинской отраслей.

Вытяжка и штамповка

На сцене Фил Шиллер обмолвился, что Apple пришлось использовать совершенно новые для неё технологии. Похоже, речь шла о формировании цилиндрического корпуса Mac Pro. Для этого инженерам компании пришлось применить процесс гидравличекой штамповки с глубокой вытяжкой.

Обычно в процессе штамповки металлическая заготовка проходит через несколько штампов для придания ей окончательной формы. В случае с Mac Pro инженеры Apple столкнулись с проблемой: им требовалось произвести большое количество пластических деформаций без разрывов металла и других недостатков. Дабы избежать этого и не испортить идеальную цилиндрическую поверхность будущего корпуса, алюминиевую «шайбу» постепенно растягивают.

Конечно, Apple могла бы вытачивать гиганские бруски алюминия на токарных станках, но это было бы крайне неэффективно с точки зрения расходования материала. Поэтому компания использовала глубокую вытяжку — она позволяет придать металлу нужную форму всего за несколько операций.

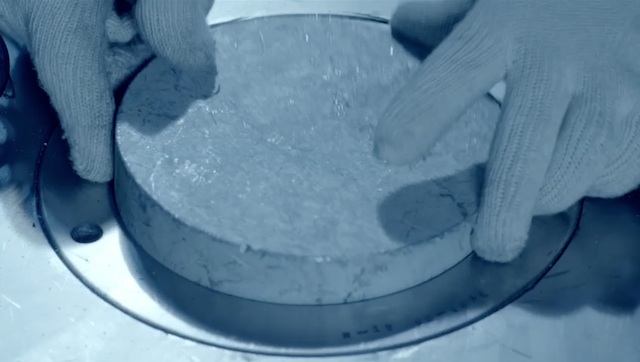

На изображениях ниже мы можем увидеть, как рабочий устанавливает в пресс заготовку, которая впоследствии станет корпусом Mac Pro. Уже после первой штамповки (а всего их будет около 4-5) деталь начинает принимать нужную форму, но в данном конкретном случае она еще недостаточно длинная и лишь отдаленно напоминает конечный результат.

После того, как глубокая штамповка закончена, наступает этап гидравлической вытяжки (специалисты называют этот процесс гидравлическим ударным выдавливанием). Аналогичную технологию применяют для производства огнетушителей и кислородных баллонов для аквалангистов.

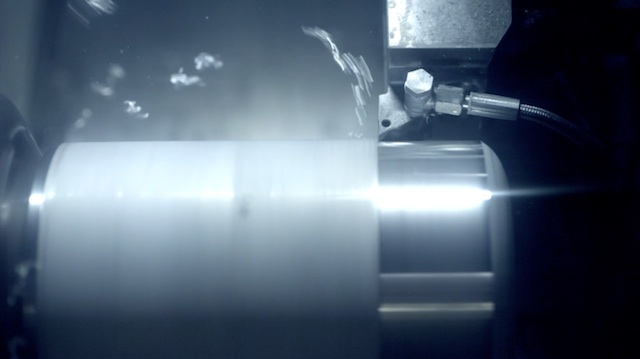

Затем наступает черед станков с ЧПУ (на изображении может быть один из двух десятков станков Mazak NEXUS, которые недавно закупила Apple). Они используются для первоначальной обработки внешней поверхности корпуса Mac Pro — для этого с детали удаляется относительно грубый слой металла, оставшийся после штамповки. Подобные операции необходимо выполнять с высокой точностью и минимальными допусками.

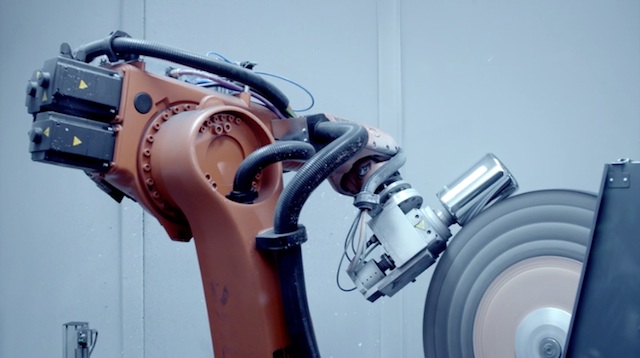

Какой бы прекрасной не казалась деталь, она до сих пор не дотягивает до высоких стандартов Apple. Вот почему корпус будущего Mac Pro полируется с помощью роботов Kuka, после чего его поверхность становится практически зеркальной. Что интересно, деталь проходит процесс полировки не только снаружи, но и изнутри.

Похожая технология используется на производстве больших объемов ножей для придания лезвиям правильной формы и их затачивания. К слову, для этих операций одного точного оборудования недостаточно, ибо даже самая мелкая пыль от подшипников, приводов и шаровых винтов может сказаться на качестве обработки деталей.

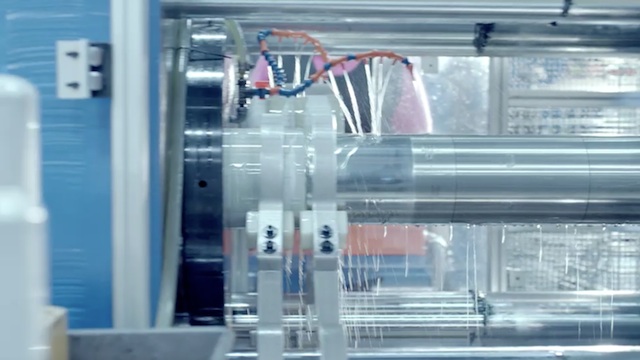

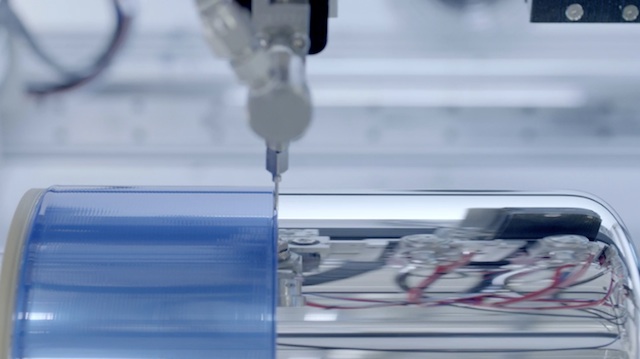

Далее поверхность корпуса покрывают защитной пленкой. Это позволяет избежать возможных повреждений во время фрезеровки. Но почему бы не просверлить отверстия раньше? Дело в том, что острые края не только бы испортились во время полировки, они бы моментально испортили бы ткань полировочных кругов.

В общем, теперь корпус Mac Pro переходит в распоряжение станка с ЧПУ, который вырезает отверстия под заднюю панель логической платы с портами ввода/вывода. Вот еще что интересно: на кадре ниже видно отражение фрезы от полированной поверхности корпуса, поскольку в этом месте защитная пленка была удалена. Скорее всего, компания изначально планировала сверлить прямо поверх неё, но потом оказалось, что фреза разрывает пленку и может слегка повредить поверхность корпуса. Поэтому было принято решение добавить еще одну операцию.

На следующем изображении можно увидеть партию корпусов, готовящихся пройти процедуру анодирования. Обычно во время него используется кислотное травление для тщательного очищения деталей. Но с учетом качества поверхности корпуса инженеры Apple, вероятней всего, применяют очень щадящее травление (и не столь сильные реагенты), чтобы сохранить зеркальный эффект, которого они так усердно добивались.

Анодирование — это не покрытие корпуса другим материалом, а преобразование исходного металла. Его помещают в кислотную ванну и пропускают электрический ток, в результате чего утолщается пленка из оксида алюминия (по сути дела, это самая натуральная «ржавчина»). А поскольку поверхностный слой получается пористым, компания может использовать краситель для придания алюминиевым деталям любого цвета, прежде чем поверхность «загерметизируется».

Обратите внимание на стеллажи с прикрепленными корпусами. Они выполнены из титана, о чем свидетельствуют радужные разводы, которые получаются в результате многократных погружений в ванну для аннодирования (именно таким образом Apple раньше «раскрашивала» корпусы цветных iPod).

Мелкие детали

Хотя основной акцент в ролике сделан на создании уникальной формы Mac Pro, в его конструкции присутствует много интересных и более мелких инженерных решений. Но Apple не спешит показывать бóльшую часть данного процесса. Например, очень хотелось бы знать, как компания производит систему охлаждения Mac Pro.

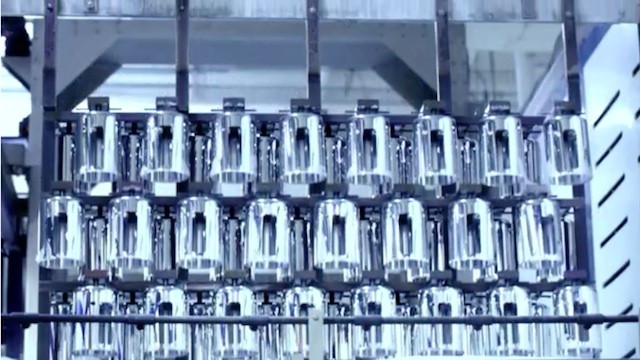

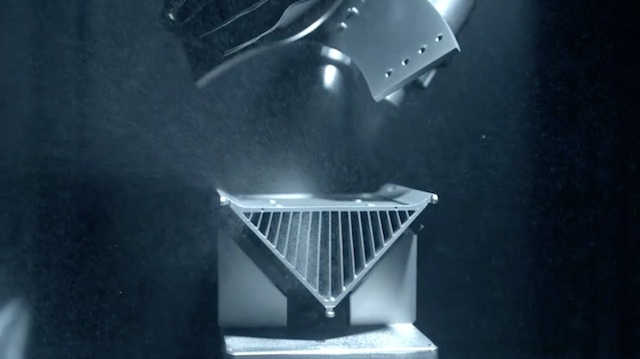

Все, что можно увидеть из ролика, это как обрабатывается треугольное «термальное ядро» в автоматизированных шкафах Guyson, которые, равно как и большинство другого производственного оборудования, настраиваются специально под нужды Apple. В каждой ячейке Guyson поверхность шлифуется при помощи струи песка, выпускаемого под большим давлением.

Треугольная «башня» для охлаждения штампуется из алюминия, а уж после к ней добавляются отверстия и производятся другие операции. По ограниченным кадрам сложно сказать точно, но большие охлаждающие подставки, похоже, крепятся к главному радиатору, что в сочетании с термопастой будет способствовать хорошему теплоотводу.

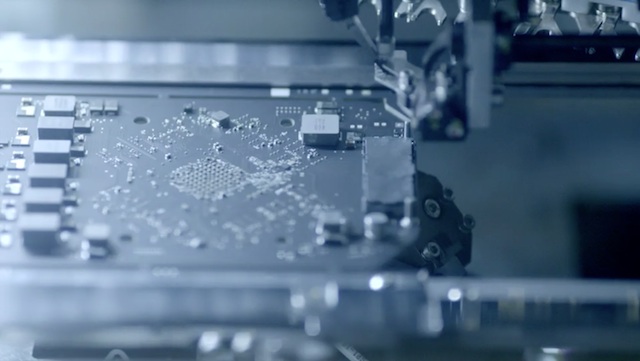

В создании печатных плат нет ничего удивительного, но скорость, с которой робот крепит чипы, каждый раз потрясает.

Лента доставки запчастей при ручной сборке Mac Pro «прячется» под столом. В последнее время многие стали использовать подобную систему, поскольку она позволяет экономить место, которое в противном случае пустовало бы. Кроме этого, компания из Купертино может лучше поддерживать компоненты в чистоте.

На последнем этапе для нанесения логотипов используется волоконный лазер с подвижной головкой. Он работает намного быстрее лазеров на движущейся платформе, которые можно найти в специализированных магазинах, предоставляющих услуги гравировки.

Ну что, у вас уже появилось желание купить новенький Mac Pro?

Последние комментарии